Dentro de la caja reductora, los niveles de fricción entre sus diferentes piezas puede afectar la potencia del motorreductor.

¿Quieres saber cómo evitar las pérdidas de energía en tu motor? A continuación, te ofrecemos unos tips:

Disposición de los rodamientos:

El buen uso de rodamientos ofrece una reducción de la fricción realizada por las diferentes piezas en movimiento. De esta manera se reduce considerablemente las pérdidas de energía.

Los fabricantes de equipos y maquinarias en general, seleccionan dentro de sus componentes y partes, el tipo de rodaje ideal, para el mejor rendimiento y eficiencia de sus equipos, de manera que cuando éstos son removidos por horas de servicio o falla, el reemplazo tiene que ser de las mismas características ( con/sin sello, tipo de sello, tolerancias de T° C2,C3..etc).

Cuando se está diseñando o fabricando una máquina, se debe tener en cuenta las condiciones en las que va ha trabajar, y esto nos llevará a seleccionar en el caso de los rodamientos, el más adecuado de acuerdo a las características anteriormente mencionadas.

Si se usan rodamientos sin sello, el volumen de grasa que se aplica, en la práctica no debe superar el 70% del volumen disponible, ya que de ser mayor, ésta masa significará un freno en el deslizamiento de las vías, transformándose esto en un aumento de temperatura durante la operación del rodamiento, con las consecuencias posteriores que ya conocemos.

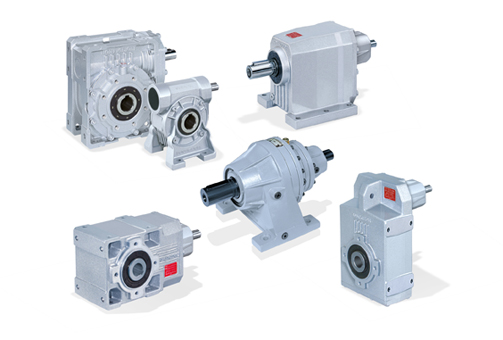

Diseño de los engranajes:

Su disposición de ejes paralelos, son ideales porque se pueden realizar varias modificaciones en los dientes de los engranajes para aumentar su eficiencia.

Los engranajes en los reductores son en su mayoría del tipo recto (caras paralelas y cónicos) y helicoidales, teniendo cada uno de ellos su ventaja correspondiente. Las de caras paralelas, se caracterizan por tener un alto torque, y vienen en disposiciones de ejes paralelos y salidas a 90°, siendo un poco ruidosas en su operación. Las de piñones helicoidales también manejan su propio torque, pero a diferencia del anterior su operación es más silenciosa, por lo que tienen la ventaja de acceder mayor velocidad a la entrada.

El tipo de lubricante a utilizar es muy importante, ya que de él dependerá la eficiencia y temperatura de operación del reductor, minimizándose la fricción entre caras.

Componentes que limitan las vibraciones:

Para reducir las vibraciones, se puede utilizar diversas soluciones para reducir vibraciones, como pueden ser la combinación de rodamientos, arandelas y casquillos sinterizados. Su aplicación será más preciso.

Las vibraciones en general, se producen cuando un equipo o máquina está en movimiento, y esto está asociado a vibraciones propias de la máquina o desbalance de alguna de sus partes, lo que por su misma constitución conlleva a la vibración de gran parte de la máquina.

Separando convenientemente la parte estática de la parte dinámica, utilizando los elementos anteriormente mencionados, es posible minimizar las vibraciones, y si de desbalance se trata, con un balanceo dinámico de la pieza en particular, se logra mejorar y hasta eliminar la vibración.

![BLOG VARIOS 17 DE MARZO [Recuperado]_Mesa de trabajo 1 copia 21](https://inducom.com.bo/wp-content/uploads/2020/03/BLOG-VARIOS-17-DE-MARZO-Recuperado_Mesa-de-trabajo-1-copia-21-1.jpg)