Un variador de frecuencia es un dispositivo electrónico de precisión, específicamente diseñado y utilizado para controlar la velocidad de los motores de inducción monofásicos y trifásicos de Corriente Alterna (CA) sin afectar el consumo eléctrico, par motor, impedancia, flujo magnético, etc. del motor.

El variador está integrado en una interfaz de operador para recibir los comandos de control de velocidad requeridos.

Estas unidades de frecuencia variable son un tipo de controlador de motor que acciona un motor eléctrico variando la frecuencia y el voltaje suministrado. Otros nombres que se le dan son variador de velocidad, variador de velocidad ajustable, variador de frecuencia ajustable, variador de CA, microdrive e inversor. El variador de frecuencia también tiene la capacidad de controlar la aceleración y la desaceleración del motor durante el arranque o la parada, respectivamente.

La frecuencia (o hertz) está directamente relacionada con la velocidad del motor (RPM). En otras palabras, cuanto más rápida sea la frecuencia, más rápido irán las RPMs. Si una aplicación no requiere que un motor eléctrico funcione a toda velocidad, el variador puede utilizarse para reducir la frecuencia y el voltaje para cumplir con los requisitos de carga del motor eléctrico.

Cómo funciona un variador de frecuencia

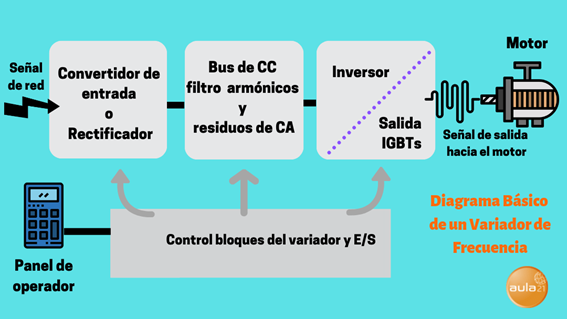

El circuito electrónico de un variador de frecuencia se divide discretamente en tres etapas principales, un convertidor de entrada – etapa rectificadora de puente -, un bus de Corriente Continua (CC) – etapa de filtro – y un inversor de salida que utiliza microcontroladores y transistores bipolares de puerta aislada.

Para qué sirve un variador de frecuencia

Los usos más comunes de los variadores son para el control de ventiladores, bombas y compresores, y estas aplicaciones representan el 75% de todos los accionamientos que operan globalmente.

Dentro de estos usos más comunes los variadores sirven para:

1 – Reducir el consumo de energía y los costes energéticos

Si se tiene una aplicación que no necesita funcionar a toda velocidad, se pueden reducir los costes de energía controlando el motor con un variador de frecuencia. A su vez, permiten ajustar la velocidad del equipo motorizado al requerimiento de carga. No hay otro método de control de motores eléctricos de CA que permita lograr esta circunstancia.

Los sistemas de motores eléctricos son los responsables de más del 65% del consumo de energía en la industria actual. La optimización de los sistemas de control de motores mediante la instalación o actualización de variadores puede reducir el consumo de energía en las instalaciones industriales hasta en un 70%. Además, su utilización mejora la calidad del producto y reduce los costes de producción.

2 – Aumentar la producción a través de un control más estricto del proceso

Al trabajar los motores a la velocidad más eficiente para su aplicación, ocurrirán menos errores y, por lo tanto, los niveles de producción aumentarán, lo que reportará a las empresas mayores ingresos. En los transportadores y correas se eliminan las sacudidas durante el arranque, lo que permite una mayor eficiencia.

3 – Prolongar la vida útil del equipo y reducir el mantenimiento

Los equipos durarán más tiempo y tendrán menos tiempo de inactividad debido al mantenimiento cuando sea controlado por variadores de frecuencia, asegurando una velocidad óptima de aplicación del motor. Debido al óptimo control de la frecuencia y voltaje del motor ofrecerá una mejor protección en los motores de problemas tales como sobrecargas electrotérmicas, protección de fase, bajo voltaje, sobre voltaje, etc.

Al iniciar una carga con un variador, no someterá al motor o la carga accionada al «choque instantáneo» del otro lado de la línea de arranque, sino que podrá arrancar suavemente, eliminando así el desgaste de las correas, los engranajes y los cojinetes.

Conclusión

Como conclusión final y a modo de resumen te enumero algunas de las muchas razones por las que los variadores de frecuencia son un componente necesario en el control de motores en los sistemas de producción industrial:

-Ahorrar energía y mejorar la eficiencia del sistema

-Convertir la potencia en aplicaciones de hibridación

-Adaptar la velocidad de la unidad a los requisitos del proceso

-Adaptar el par o la potencia de un accionamiento a los requisitos del proceso

-Mejorar el ambiente de trabajo

-Menores niveles de ruido, por ejemplo, de ventiladores y bombas

-Reducir el estrés mecánico en las máquinas para prolongar su vida útil

-Disminuir el consumo máximo de la red eléctrica para evitar los precios de demanda máxima

-Reducir el tamaño del motor requerido.