Al fabricar productos médicos, piezas con superficies delicadas o componentes eléctricos, un entorno de producción completamente limpio es un requisito previo básico. No es casualidad que en la

Las salas limpias exista un ligero exceso de presión en comparación con el medio ambiente. De esta manera se evita que las partículas entren en el área de producción y, por lo tanto, ayuda a evitar que los productos se contaminen.

Los requisitos de limpieza para sistemas y materiales son en consecuencia elevados. Por lo tanto, los sistemas neumáticos, es decir, los sistemas que utilizan aire presurizado deben evitarse, por no decir que están completamente prohibidos.

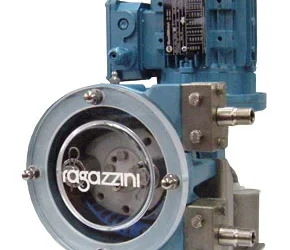

Para el suministro de material esto significa equipar los sistemas de transporte con válvulas de membrana. Estas válvulas se operan a través de las líneas de vacío y no con aire presurizado como las válvulas neumáticas. Esto evita la entrada de aire o partículas extrañas potencialmente contaminadas en las áreas de producción. Las válvulas de membrana también son útiles cuando el suministro de aire presurizado no está disponible.

Las válvulas de membrana en las bombas diafragma funcionan como un sistema casi cerrado. Si se requiere material, se inicia el vacío. Luego, los controles envían un impulso a una pequeña válvula magnética eléctrica que a su vez abre el cierre. El material ahora puede ser transportado a través de la línea de vacío. Una vez que se ha alcanzado la cantidad requerida, un impulso adicional de los controles cierra la válvula solenoide. En reposo, un resorte ubicado en el interior cierra el cierre.