-COEFICIENTE GLOBAL DE TRANSFERENCIA DE CALOR (U).

Se tiene mayor coeficiente global de Transferencia de Calor (U), hasta cinco veces mayores a los que se pueden conseguir en equipos de carcasa y tubos.

Este depende de los coeficientes de Transferencia de Calor por convección de los fluidos frío y caliente, además está influenciado por la forma de las ondulaciones de las placas.

–ÁREA DE TRANSFERENCIA.

Menor área de transferencia se consigue en el intercambiador de calor. Esta característica es muy valiosa cuando la naturaleza del líquido es corrosiva y se requiere trabajar con materiales de construcción muy caros.

-PRESIÓN.

La placa de metal con o sin ondulaciones, no es el elemento adecuado para soportar presiones elevadas, de modo que las presiones máximas para los tipos más comunes son de (1,0 a 1,5)*106 [Pa], aunque existen placas capaces de soportar presiones algo mayores. Este problema no es tan notorio en los intercambiadores termo-soldados que pueden llegar a soportar presiones de (3,0 a 3,2)*106 [Pa]. Esto se debe a que no se tiene el riesgo de rotura de la junta. Entonces, las altas presiones son la principal limitación que presenta este prototipo.

-MATERIALES.

Los materiales de las juntas son de varios tipos de elastómeros que tienen un límite máximo de temperatura de funcionamiento (para los materiales más usados) es de 140 a 150 ºC. Los flúor – elastómeros pueden aumentar ese límite hasta los 180 ºC, pero a cambio de un mayor costo. Existen algunos modelos que usan juntas de fibras de amianto comprimido, para los cuales la temperatura límite asciende hasta un máximo de 250 ºC. Por el hecho de no llevar estas juntas, los intercambiadores termo-soldados son capaces de aguantar temperaturas superiores a los 140 -150 ºC de los de tipo junta.

-TAMAÑO.

Tamaño compacto, es decir necesitan una gran área de transferencia por unidad de volumen. El peso y el volumen de la instalación son bajos.

-COSTO INICIAL.

Menor inversión. Se tiene un menor costo como consecuencia de necesitar menor área de transferencia.

-FLUJOS.

Permiten la aplicación de flujos en contracorriente en la mayoría de las aplicaciones.

-TEMPERATURAS.

Aproximaciones de temperatura más cercanas. Se puede trabajar incluso con diferencias de temperatura de hasta 1ºC, maximizando la posibilidad de recuperación de calor. En el control de la temperatura, la forma de los canales de circulación reduce la posibilidad de zonas de retención o estancamiento y sobrecalentamientos locales.

La simetría de la configuración para ambos fluidos permite predecir de antemano y con toda precisión las caídas de presión y la temperatura.

-VOLUMEN DE RETENCIÓN.

Bajo volumen de retención. De un 80 a un 90% menor, lo que genera importantes ahorros cuando se utilizan fluidos costosos, como glicoles y refrigerantes. También es fácil de drenar.

-SUCIEDAD.

Poca acumulación de suciedad. Los factores de acumulación son menores que en el caso de carcasa y tubos. Esta característica presenta dos ventajas, menor necesidad de limpieza, y menores resistencias de ensuciamiento que provocan coeficientes de transferencia globales más pequeños.

-ADAPTABILIDAD DEL INTERCAMBIADOR DE CALOR

La capacidad puede aumentarse o disminuirse con sólo poner o quitar placas. La modificación de la disposición de las placas permite modificar fácilmente el programa de temperaturas de trabajo e incluso su utilización en distintos procesos. Esta característica no la presentan los del tipo termo-soldados ya que su desmontaje y ampliación son imposibles. En el caso de los de carcasa y tubos no es fácil adaptarlos a los cambios de la demanda térmica.

–RANGO DE FUNCIONAMIENTO.

Amplio rango de funcionamiento. Incluso sin la necesidad de modificar el número de placas estos permiten un amplio rango de utilización.

-FLEXIBILIDAD

Pueden adaptarse y ser utilizados para una diversa gama de fluidos y condiciones, incluyendo viscosos.

-FACILIDAD DE MONTAJE Y DESMONTAJE DEL INTERCAMBIADOR DE CALOR

Las operaciones de mantenimiento y limpieza se efectúan de manera más fácil y rápida. Todas las superficies se pueden limpiar fácilmente ya sea por métodos manuales o químicos. Se reducen los tiempos muertos y no se requiere de un equipo especial de limpieza. Los costos de mantenimiento son menores. Esta ventaja es particular de los de tipo junta ya que los intercambiadores de placas soldadas no pueden ser desmontados (por lo menos completamente) y necesitan de métodos de limpieza más complejos.

-SÓLIDOS EN EL FLUIDO.

No funcionan correctamente con líquidos que tengan sólidos de gran tamaño, debido a la pequeña distancia de separación entre las placas. En general el tamaño máximo admisible de los sólidos en suspensión es de 4 a 8 Pm de diámetro, dependiendo del tipo de intercambiador. Este problema es más frecuente en los termosoldados debido a su dificultad de desmontaje para proceder a su limpieza.

No son convenientes para el uso con líquidos tóxicos o altamente inflamables debido a la posibilidad de rotura de las juntas. Los termo-soldados no presentan este problema así que pueden utilizarse para este tipo de líquidos siempre y cuando el material sea el adecuado.

-CONDENSACIÓN EN EL INTERCAMBIADOR DE CALOR.

Para cada tipo de placa, el agujero de entrada tiene un tamaño fijo que limita la cantidad de fluidos de alto volumen específico (vapores y gases húmedos) que pueden entrar, de modo que este tipo de intercambiadores casi nunca se utilizan en sistemas con gran condensación.

-COEFICIENTE GLOBAL DE TRANSFERENCIA DE CALOR (U).

Se tiene mayor coeficiente global de Transferencia de Calor (U), hasta cinco veces mayores a los que se pueden conseguir en equipos de carcasa y tubos.

Este depende de los coeficientes de Transferencia de Calor por convección de los fluidos frío y caliente, además está influenciado por la forma de las ondulaciones de las placas.

–ÁREA DE TRANSFERENCIA.

Menor área de transferencia se consigue en el intercambiador de calor. Esta característica es muy valiosa cuando la naturaleza del líquido es corrosiva y se requiere trabajar con materiales de construcción muy caros.

-PRESIÓN.

La placa de metal con o sin ondulaciones, no es el elemento adecuado para soportar presiones elevadas, de modo que las presiones máximas para los tipos más comunes son de (1,0 a 1,5)*106 [Pa], aunque existen placas capaces de soportar presiones algo mayores. Este problema no es tan notorio en los intercambiadores termo-soldados que pueden llegar a soportar presiones de (3,0 a 3,2)*106 [Pa]. Esto se debe a que no se tiene el riesgo de rotura de la junta. Entonces, las altas presiones son la principal limitación que presenta este prototipo.

-MATERIALES.

Los materiales de las juntas son de varios tipos de elastómeros que tienen un límite máximo de temperatura de funcionamiento (para los materiales más usados) es de 140 a 150 ºC. Los flúor – elastómeros pueden aumentar ese límite hasta los 180 ºC, pero a cambio de un mayor costo. Existen algunos modelos que usan juntas de fibras de amianto comprimido, para los cuales la temperatura límite asciende hasta un máximo de 250 ºC. Por el hecho de no llevar estas juntas, los intercambiadores termo-soldados son capaces de aguantar temperaturas superiores a los 140 -150 ºC de los de tipo junta.

-TAMAÑO.

Tamaño compacto, es decir necesitan una gran área de transferencia por unidad de volumen. El peso y el volumen de la instalación son bajos.

-COSTO INICIAL.

Menor inversión. Se tiene un menor costo como consecuencia de necesitar menor área de transferencia.

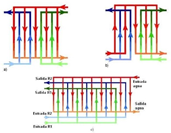

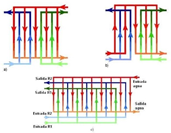

-FLUJOS.

Permiten la aplicación de flujos en contracorriente en la mayoría de las aplicaciones.

-TEMPERATURAS.

Aproximaciones de temperatura más cercanas. Se puede trabajar incluso con diferencias de temperatura de hasta 1ºC, maximizando la posibilidad de recuperación de calor. En el control de la temperatura, la forma de los canales de circulación reduce la posibilidad de zonas de retención o estancamiento y sobrecalentamientos locales.

La simetría de la configuración para ambos fluidos permite predecir de antemano y con toda precisión las caídas de presión y la temperatura.

-VOLUMEN DE RETENCIÓN.

Bajo volumen de retención. De un 80 a un 90% menor, lo que genera importantes ahorros cuando se utilizan fluidos costosos, como glicoles y refrigerantes. También es fácil de drenar.

-SUCIEDAD.

Poca acumulación de suciedad. Los factores de acumulación son menores que en el caso de carcasa y tubos. Esta característica presenta dos ventajas, menor necesidad de limpieza, y menores resistencias de ensuciamiento que provocan coeficientes de transferencia globales más pequeños.

-ADAPTABILIDAD DEL INTERCAMBIADOR DE CALOR

La capacidad puede aumentarse o disminuirse con sólo poner o quitar placas. La modificación de la disposición de las placas permite modificar fácilmente el programa de temperaturas de trabajo e incluso su utilización en distintos procesos. Esta característica no la presentan los del tipo termo-soldados ya que su desmontaje y ampliación son imposibles. En el caso de los de carcasa y tubos no es fácil adaptarlos a los cambios de la demanda térmica.

–RANGO DE FUNCIONAMIENTO.

Amplio rango de funcionamiento. Incluso sin la necesidad de modificar el número de placas estos permiten un amplio rango de utilización.

-FLEXIBILIDAD

Pueden adaptarse y ser utilizados para una diversa gama de fluidos y condiciones, incluyendo viscosos.

-FACILIDAD DE MONTAJE Y DESMONTAJE DEL INTERCAMBIADOR DE CALOR

Las operaciones de mantenimiento y limpieza se efectúan de manera más fácil y rápida. Todas las superficies se pueden limpiar fácilmente ya sea por métodos manuales o químicos. Se reducen los tiempos muertos y no se requiere de un equipo especial de limpieza. Los costos de mantenimiento son menores. Esta ventaja es particular de los de tipo junta ya que los intercambiadores de placas soldadas no pueden ser desmontados (por lo menos completamente) y necesitan de métodos de limpieza más complejos.

-SÓLIDOS EN EL FLUIDO.

No funcionan correctamente con líquidos que tengan sólidos de gran tamaño, debido a la pequeña distancia de separación entre las placas. En general el tamaño máximo admisible de los sólidos en suspensión es de 4 a 8 Pm de diámetro, dependiendo del tipo de intercambiador. Este problema es más frecuente en los termosoldados debido a su dificultad de desmontaje para proceder a su limpieza.

No son convenientes para el uso con líquidos tóxicos o altamente inflamables debido a la posibilidad de rotura de las juntas. Los termo-soldados no presentan este problema así que pueden utilizarse para este tipo de líquidos siempre y cuando el material sea el adecuado.

-CONDENSACIÓN EN EL INTERCAMBIADOR DE CALOR.

Para cada tipo de placa, el agujero de entrada tiene un tamaño fijo que limita la cantidad de fluidos de alto volumen específico (vapores y gases húmedos) que pueden entrar, de modo que este tipo de intercambiadores casi nunca se utilizan en sistemas con gran condensación.